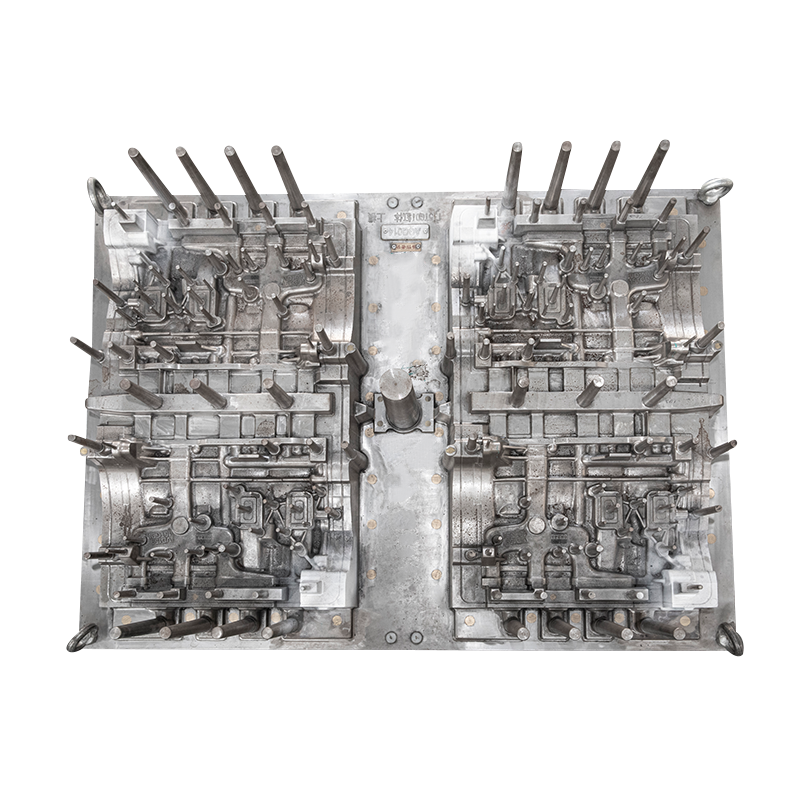

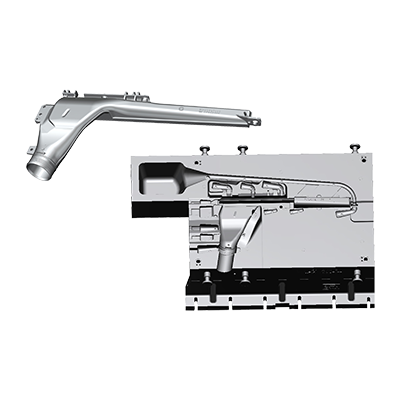

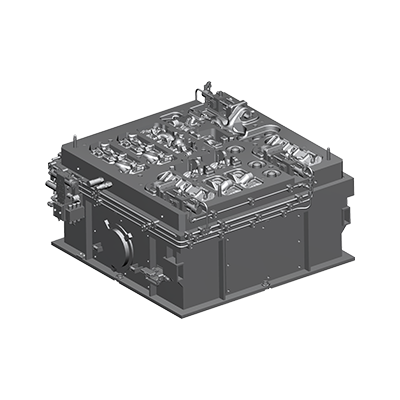

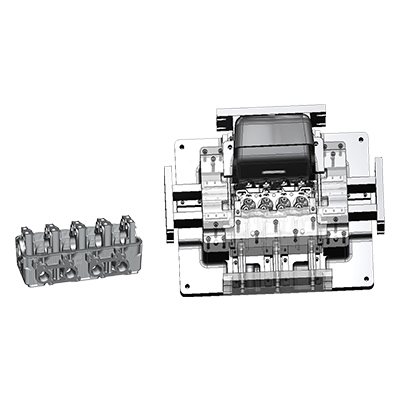

Cylinderhuvudform spelar en avgörande roll vid motortillverkning, och kvaliteten på dess design påverkar direkt motorns prestanda och effektivitet. I gjutningsprocessen av cylinderhuvudet är utformningen av avgaskanalen särskilt kritisk eftersom den är relaterad till den effektiva utsläppen av gas, vilket i sin tur påverkar kvaliteten och produktionseffektiviteten hos gjutgodset.

Grundläggande funktioner för avgaskanalen

Avgaskanalens kärnfunktion är att säkerställa att gasen kan släppas ut smidigt från formen under gjutningsprocessen, och därigenom undvika generering av defekter såsom bubblor och inneslutningar. Effektiv avgasdesign kan avsevärt minska gjutningsdefekten, förbättra styrkan och tätningen av gjutstycket och därmed förbättra motorns totala prestanda. Genom att optimera utformningen av avgaskanalen kan tillverkare inte bara förbättra produktionseffektiviteten, utan också behålla sina fördelar i den hårda konkurrensen på marknaden.

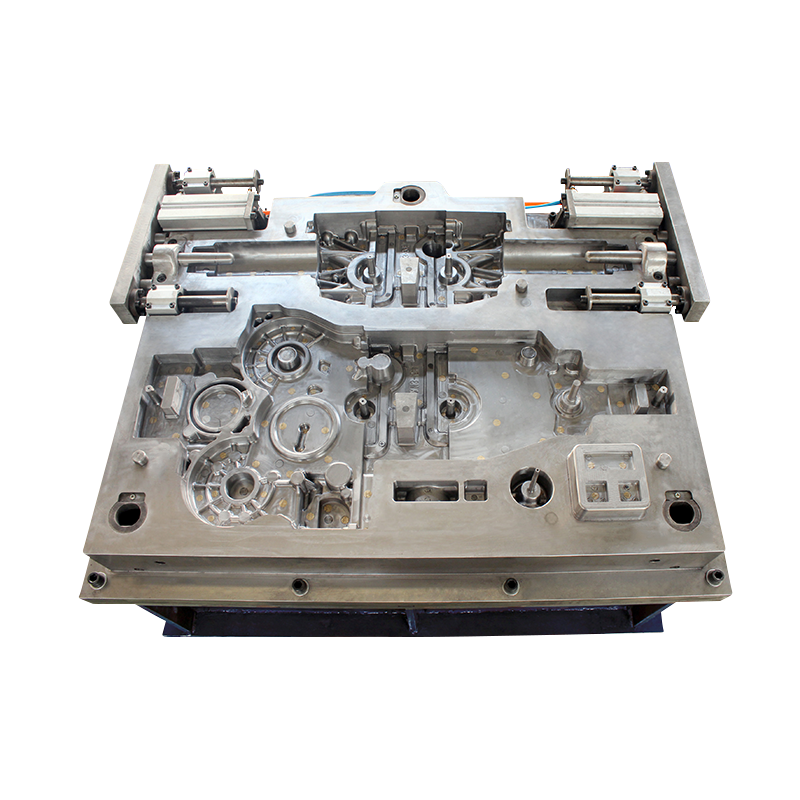

Vätskedynamikanalys

I designstadiet av avgaskanalen är analys av fluiddynamik (CFD) en oumbärlig länk. CFD-simulering kan hjälpa designers att få en djupgående förståelse för gasens flödesegenskaper i formen, identifiera potentiella döda hörn, flaskhalsar och områden med dåligt flöde och ge en vetenskaplig grund för den efterföljande designen av avgaskanaler.

Flödesväg: Under designprocessen är det nödvändigt att säkerställa att gasflödesvägen är fri och generering av stillastående områden undviks så mycket som möjligt. Flödesvägen bör hållas enkel och undvik komplexa hörn och skarpa förändringar för att minska flödesmotståndet.

Hastighetsfördelning: Vid utformning av avgaskanalen bör man vara uppmärksam på gasens flödeshastighetsfördelning för att säkerställa dess enhetlighet. För hög eller låg lokal hastighet kan leda till gjutdefekter och påverka kvaliteten på gjutgodset.

Tryckfördelning: Rimlig tryckfördelning är en nyckelfaktor för att säkerställa smidig gasutsläpp. Vid utformning bör tryckförändringarna i formen beaktas för att säkerställa att gasen kan släppas ut smidigt vid ett lägre tryck för att undvika avgassvårigheter orsakade av för högt tryck.

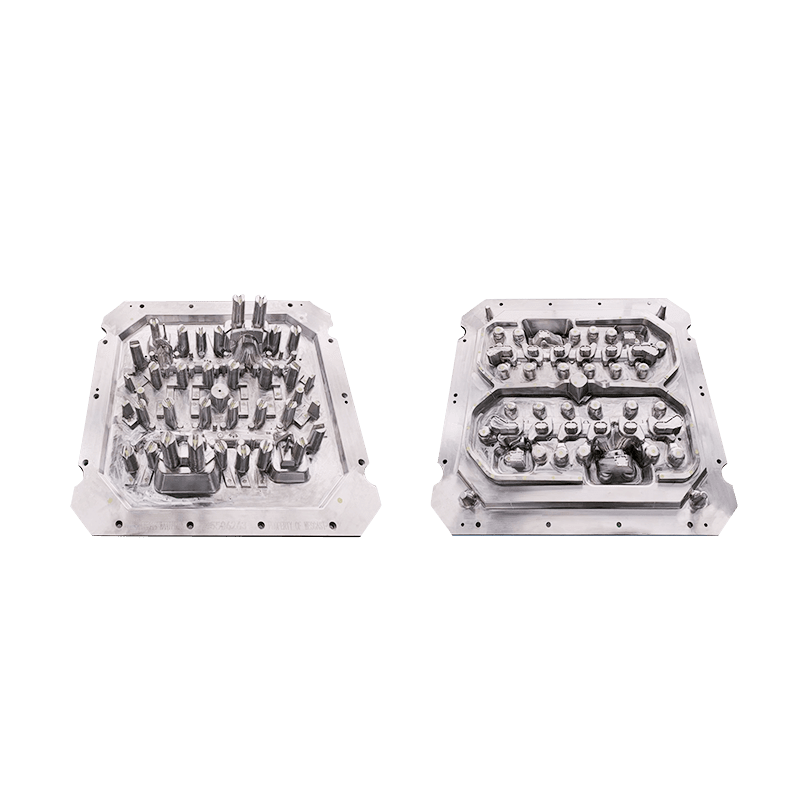

Geometrisk design av avgaskanal

Avgaskanalens geometri har en direkt inverkan på gasflödeseffektiviteten. Här är några viktiga designprinciper:

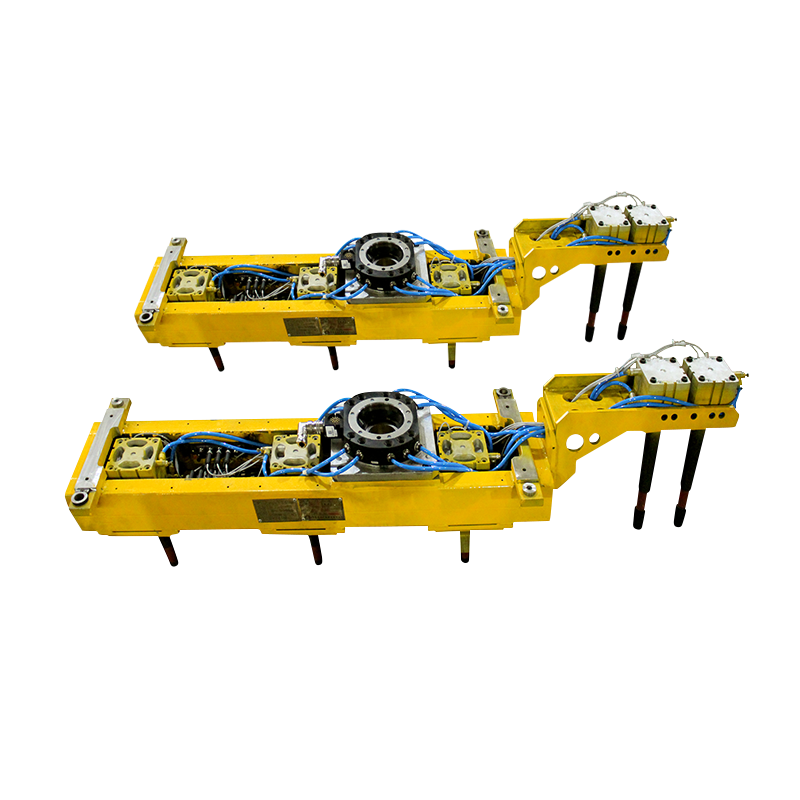

Kanallayout: Avgaskanalens layout ska vara så enkel som möjligt och raka linjer eller jämna kurvor ska användas för att minska flödesmotståndet. Komplexa layouter kommer att leda till dåligt gasflöde och öka svårigheten för avgaser.

Kanaltvärsnitt: Kanalens tvärsnittsform bör optimeras enligt flödesegenskaperna. Vanliga tvärsnittsformer inkluderar cirkulära, elliptiska och rektangulära. Att välja en lämplig tvärsnittsform kan effektivt minska flödesmotståndet och förbättra avgaseffektiviteten.

Antal kanaler: Enligt designkraven för cylinderhuvudet är det avgörande att rimligt konfigurera antalet avgaskanaler. För många avgaskanaler kan leda till minskad formhållfasthet, medan för få kanaler kan leda till dåliga avgaser och påverka kvaliteten på gjutgodset.

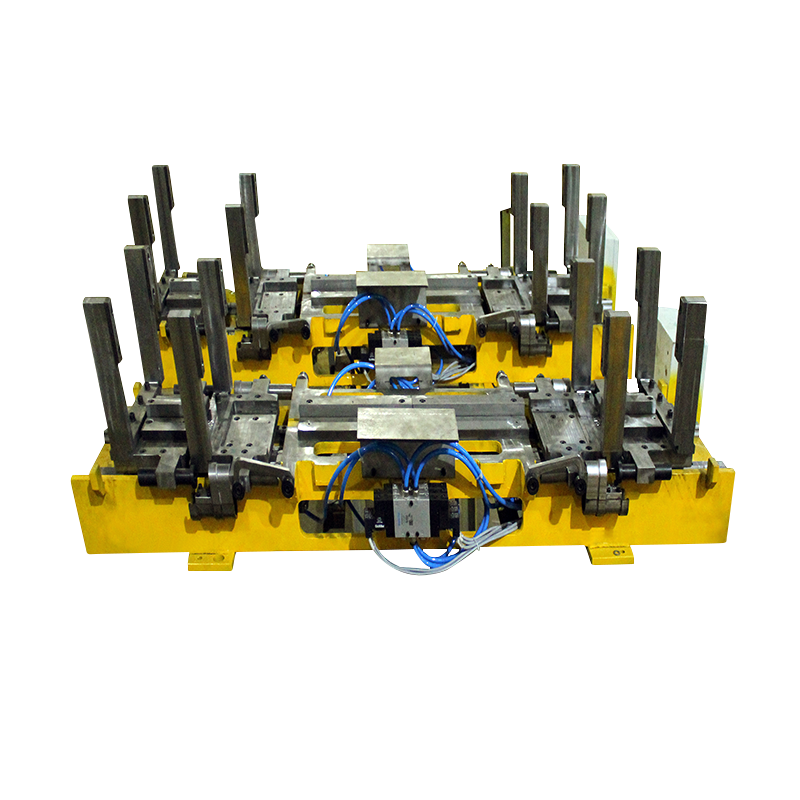

Materialval och termisk hantering

Utformningen av avgaskanalen involverar inte bara optimering av den geometriska formen, utan också valet av material och värmehanteringsstrategier.

Materialval: Material med god värmeledningsförmåga och hög temperaturbeständighet bör väljas för att säkerställa stabiliteten hos avgaskanalen i en miljö med hög temperatur. Material med hög värmeledningsförmåga kan påskynda utsläppet av värme i formen och minska temperaturfluktuationer under gjutningsprocessen, och därigenom förbättra kvaliteten på gjutgodset.

Termisk hanteringsdesign: I formdesignen är det möjligt att överväga att lägga till kylkanaler för att säkerställa att formen håller en stabil temperatur under gjutningsprocessen. Rimlig värmehanteringsdesign kan förhindra lokal överhettning och minska avgasproblem orsakade av gasexpansion, vilket ytterligare förbättrar gjutkvaliteten och produktionseffektiviteten.

Pусский

Pусский Español

Español