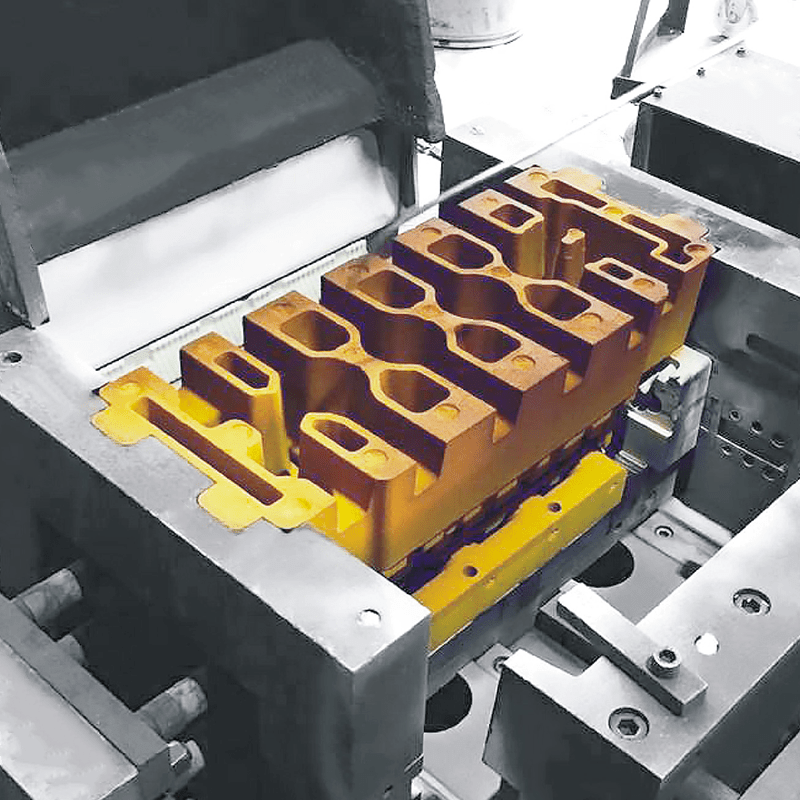

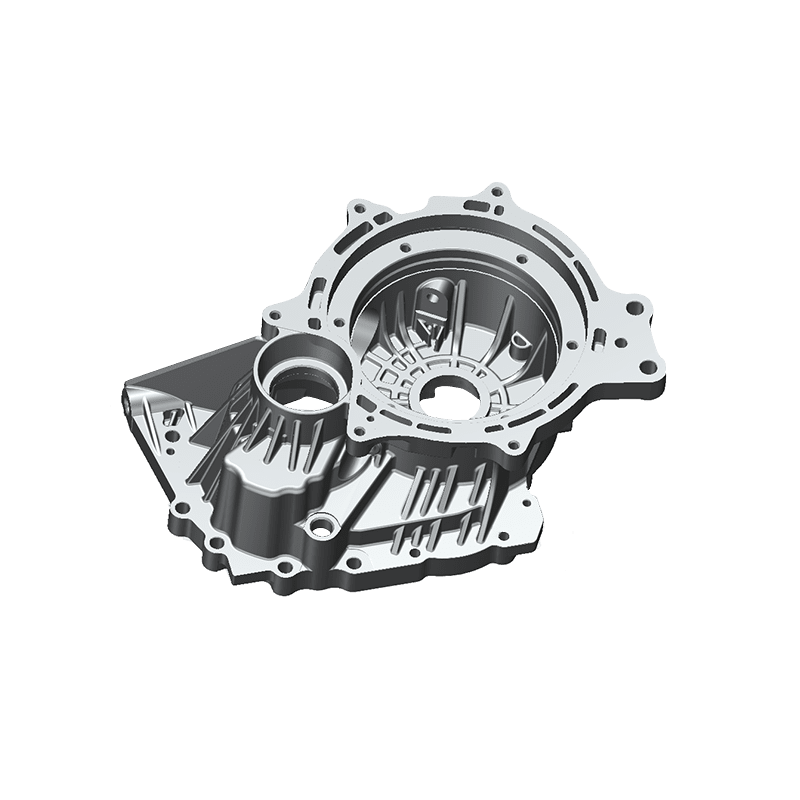

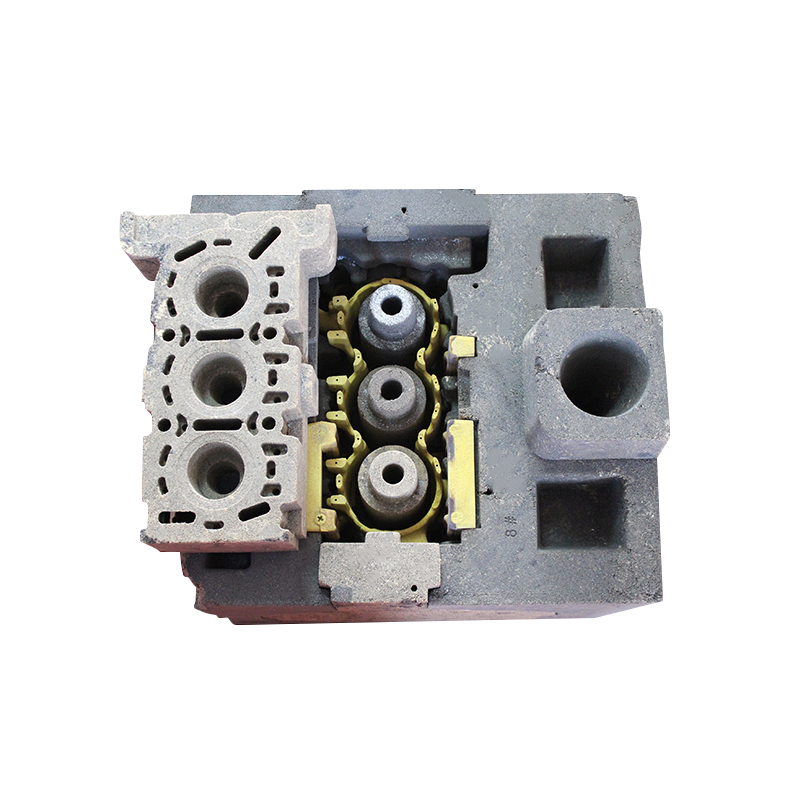

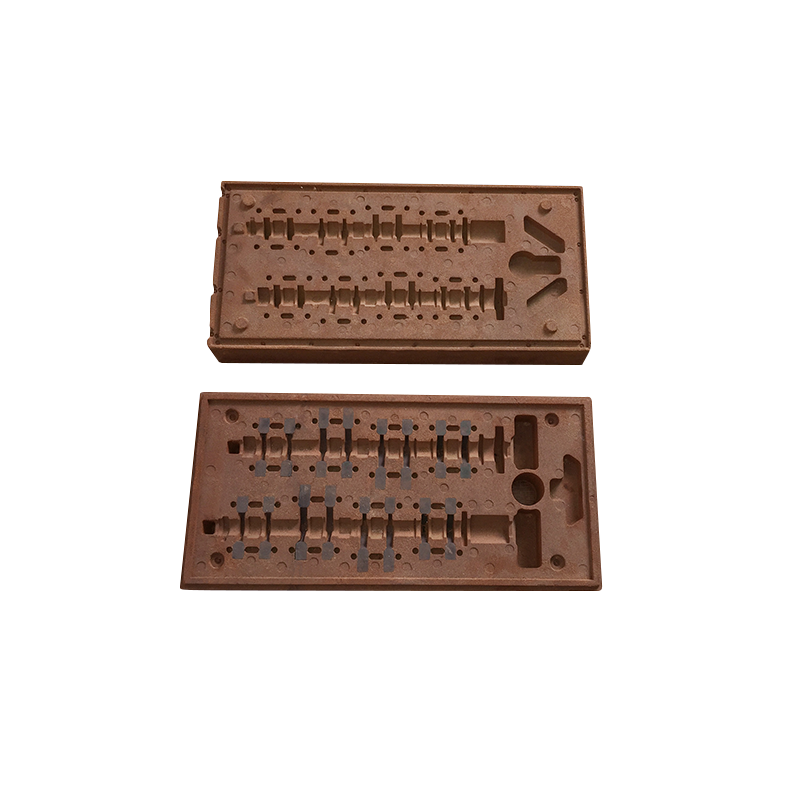

I design- och tillverkningsprocessen av cylinderhuvudformar , materialval spelar en viktig roll, vilket är direkt relaterat till formens övergripande prestanda, effektiviteten hos avgasdesignen och kvaliteten på den slutliga gjutningen. Avgasutformningen av cylinderhuvudformen är att säkerställa en smidig utsläpp av gas under gjutningsprocessen, för att effektivt undvika generering av defekter som bubblor och inneslutningar.

Termisk prestanda

Topplocket befinner sig ofta i en miljö med hög temperatur under drift, så formmaterialets termiska prestanda är särskilt kritisk. Egenskaper som värmeledningsförmåga, värmeutvidgningskoefficient och värmebeständighet har en viktig inverkan på effektiviteten av avgaskonstruktionen.

Värmeledningsförmåga: Material med hög värmeledningsförmåga kan snabbt leda värme ut ur formen, effektivt minska temperaturen på formytan och minska genereringen av termisk stress. Denna egenskap är särskilt viktig vid avgaskonstruktion, eftersom gasens expansionshastighet inuti formen ökar avsevärt under höga temperaturförhållanden. Om värmen inte kan avledas i tid kan det orsaka dålig gasutsläpp, vilket påverkar kvaliteten på gjutgodset.

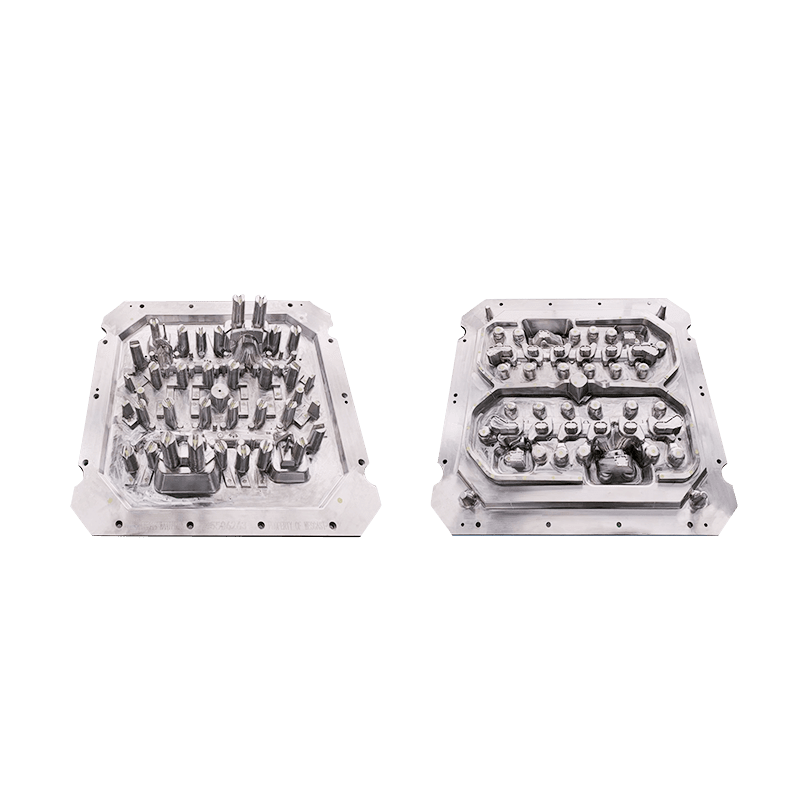

Termisk expansionskoefficient: Den termiska expansionskoefficienten för formmaterialet påverkar direkt dess geometriska stabilitet. Om materialet expanderar för mycket vid hög temperatur kan det göra att formen deformeras, vilket påverkar storleken och formen på avgaskanalen och därmed påverka gasens flödeskapacitet.

Värmebeständighet: Formmaterialet måste ha utmärkt värmebeständighet för att klara den höga temperaturmiljön som genereras under gjutningsprocessen. Material med otillräcklig värmebeständighet kan mjukna eller deformeras vid höga temperaturer, vilket orsakar mögelbrott, vilket påverkar den övergripande gjutkvaliteten.

Mekaniska egenskaper

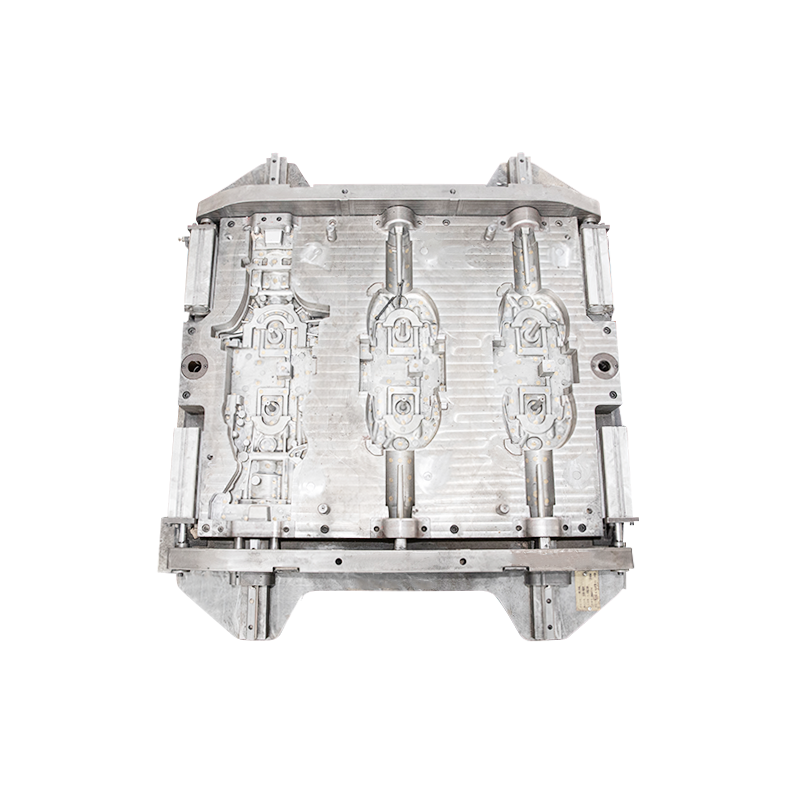

Formens mekaniska egenskaper har också en betydande inverkan på dess livslängd och effektiviteten hos avgaskonstruktionen. Vanligt använda cylinderhuvudformmaterial inkluderar gjutjärn, aluminiumlegering och stål.

Styrka och hårdhet: Formmaterialets styrka och hårdhet påverkar direkt dess slitstyrka och deformationsbeständighet. Under högtrycksgjutningsprocessen måste formen motstå motsvarande tryck och slag. Material med otillräcklig hållfasthet kan orsaka mögelskador, vilket i sin tur påverkar stabiliteten i avgaskonstruktionen.

Seghet: God seghet hjälper till att förbättra formens sprickbeständighet vid stötbelastning och minskar risken för skador orsakade av materialets sprödhet. Under användning kan formen utsättas för termisk chock orsakad av temperaturförändringar. Material med otillräcklig seghet kan få formen att spricka, vilket påverkar avgaskanalens integritet.

Korrosionsbeständighet

Under gjutningsprocessen kommer formen i kontakt med smält metall och andra kemikalier, så materialets korrosionsbeständighet är särskilt viktig.

Korrosiva medier: Vissa gjutmaterial kan reagera med gaser eller smälta metaller under höga temperaturer, vilket orsakar korrosion på formytan, vilket i sin tur påverkar formen och storleken på avgaskanalen. Att välja material med stark korrosionsbeständighet kan effektivt förlänga formens livslängd och upprätthålla effektiviteten hos avgasdesignen.

Ytbehandling: I vissa fall kan ytbehandling av formmaterial (som beläggning, sprutning, etc.) förbättra dess korrosionsbeständighet och därigenom minska den negativa påverkan på avgasdesignen. Genom rimlig ytbehandlingsteknik kan formens korrosionsbeständighet förbättras avsevärt, vilket säkerställer formens stabilitet och tillförlitlighet i tuffa miljöer.

Pусский

Pусский Español

Español