(1) När det extruderade ämnet sätts i formen bör ämnet inte kylas för snabbt för att undvika plasticitetsminskning och ökad deformationsmotstånd; samtidigt undvik alltför stor temperaturskillnad mellan ämnesytan och mittskiktet för att förhindra att extruderingen blir defekt på grund av ojämn deformation eller så är formen skadad.

(2) Minska temperaturskillnaden mellan formen och ämnet och undvik den snabba ökningen av temperaturen på formytan, vilket kommer att göra att den interna temperaturskillnaden i formen blir för stor och genererar stor inre spänning, för att minska risken för skador på formen när den fungerar.

Den specifika metoden för formförvärmning är att installera en speciell motståndsförvärmare på formen, eller använda en blåslampa eller placera ett rött järnblock på formen för förvärmning. Förvärmningstemperaturen beror på extruderingsämnets temperatur.

Dessutom, i den kontinuerliga tillverkningsprocessen av formen, på grund av den långvariga kontakten med ämnet som är högre än dess egen temperatur, fortsätter temperaturen på de konvexa och konkava formarna att stiga, och styrkan och hårdheten sjunker kraftigt, vilket påverkar formens livslängd. Samtidigt, under inverkan av hög extruderingsspänning, är formen efter att temperaturen stiger mer benägen att deformeras, vilket allvarligt påverkar formen och dimensionsnoggrannheten hos den extruderade delen. Därför bör du i formstrukturen överväga att sätta upp en kylanordning eller kontinuerligt använda manuella kylmetoder för att hålla formens temperatur i intervallet 150-300°C.

Vid tillverkning av små partier kan tryckluft användas för att kyla arbetsdelar som konvexa och konkava formar efter varje formning, eller öka tidsintervallet för varmsmideformning.

Vid storskalig produktion bör särskilda åtgärder vidtas för att säkerställa att formtemperaturen är stabil inom förvärmningstemperaturområdet. De fyra specifika åtgärderna är följande.

(1) Vid användning av en mekanisk press för kontinuerlig produktion kan antalet slag per tidsenhet justeras på lämpligt sätt för att säkerställa att det finns tillräckligt med tid för att kyla formen.

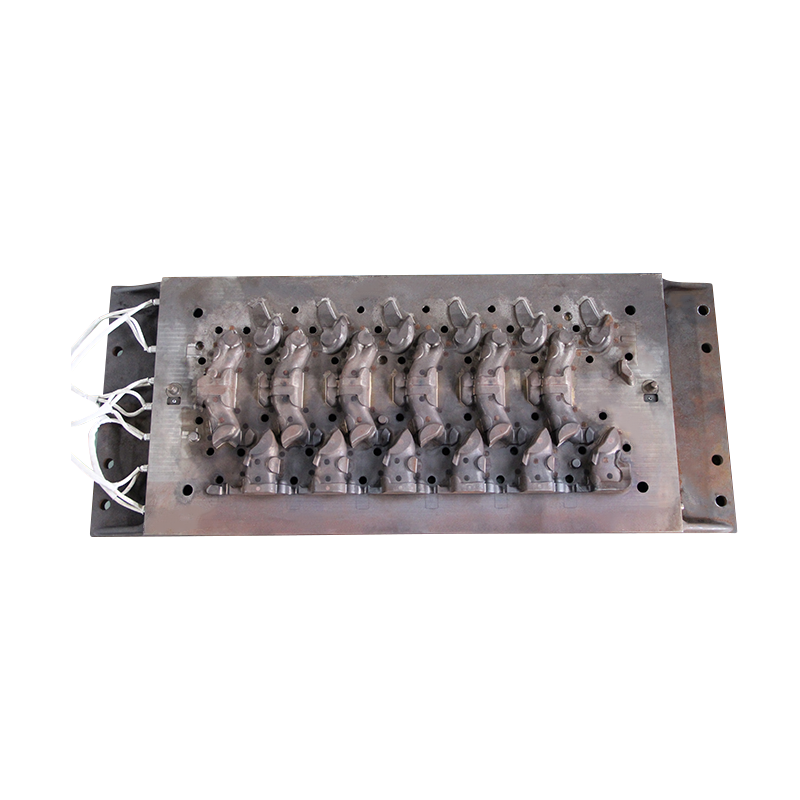

(2) Öppna hål i formen för att förbättra intern kylning. Använd till exempel en pump för att driva ett smörjmedel med ett tryck på 0,12–0,14 MPa in i formens porer för utandning för att kyla den konvexa formen, och blåstryck på 0,4–0,5 MPa in i den konkava formen. Tryckluft för att kyla munstycket och ejektorn.

(3) För spraykylning av formen är det främsta övervägandet platsen där smörjmedlet inte kan flöda på grund av den snabba avdunstning av vatten.

(4) Formen är utrustad med en vattenkylningsanordning.

Pусский

Pусский Español

Español