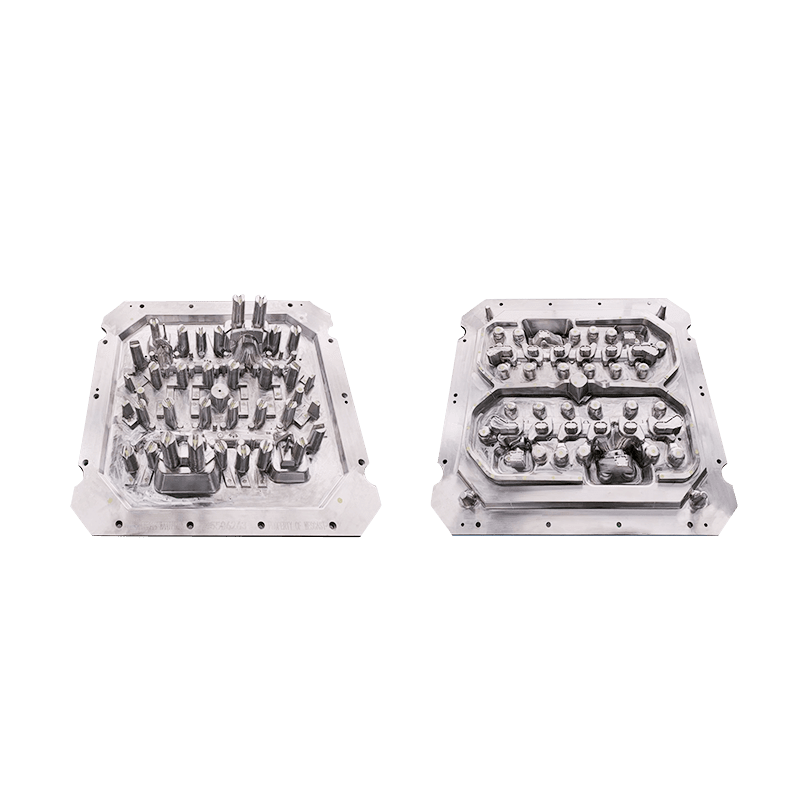

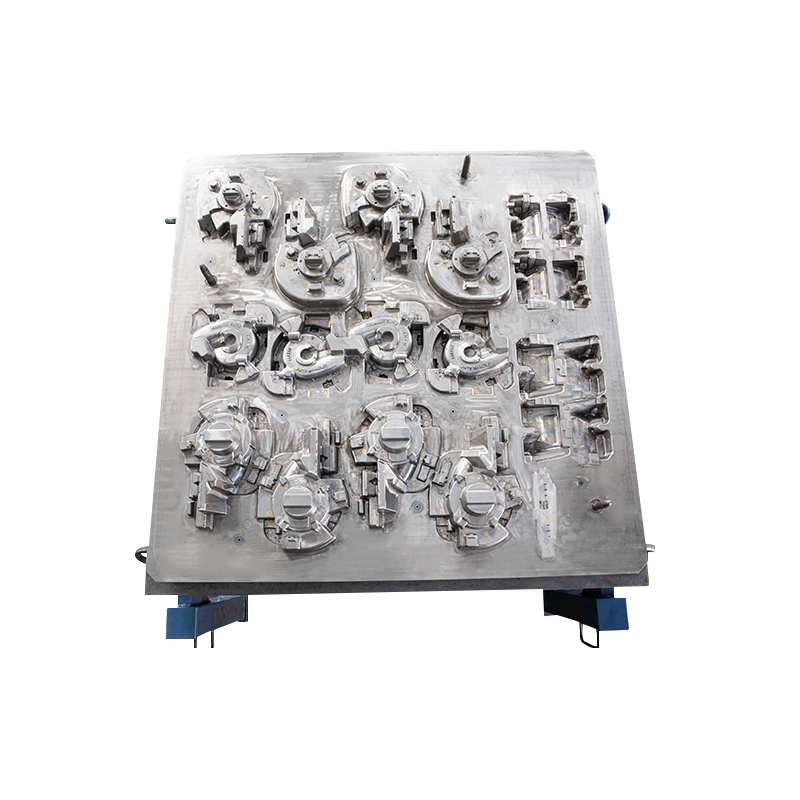

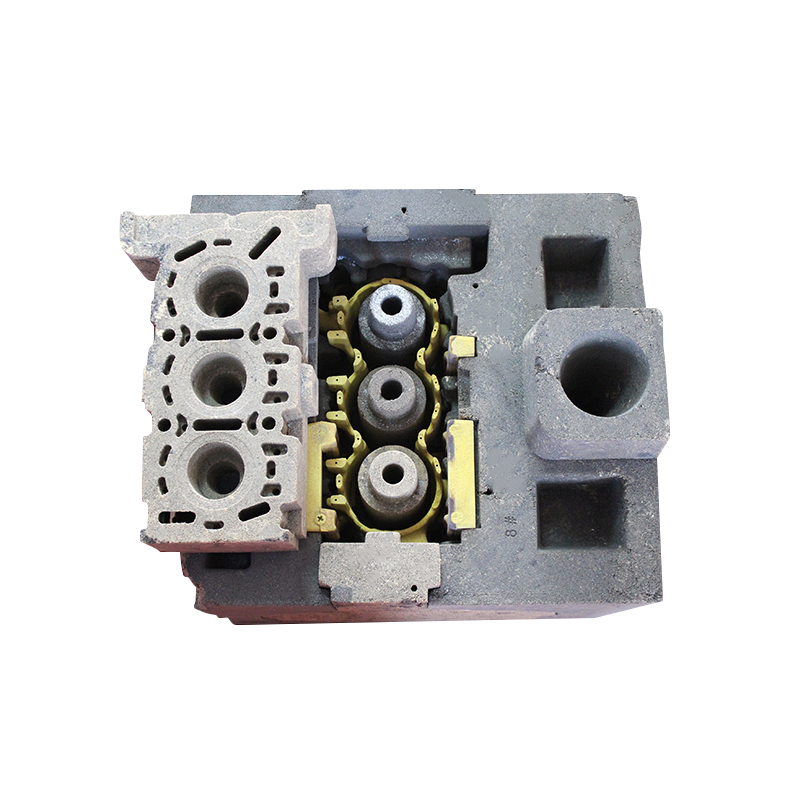

I processen för cylinderblockform Design och tillverkning, noggrannheten för geometri och storlek är det primära övervägandet. Strukturen för cylinderblocket är komplex och innehåller vanligtvis flera cylinderborrningar, kylkanaler och anslutningshål. Den exakta reproduktionen av dessa funktioner är avgörande för motorns totala prestanda. Under designstadiet använder ingenjörer datorstödd design (CAD) för att utföra detaljerad 3D-modellering för att säkerställa att mögelens geometri passar perfekt med cylinderblockdesignen. Varje litet fel kan leda till dålig anpassning av cylinderblocket, vilket direkt påverkar motorns effektivitet och säkerhet.

Materialval är också en nyckellänk i design och tillverkning av cylinderblockformar. Materialen som används för formen måste ha utmärkt slitbeständighet, hög temperaturmotstånd och korrosionsbeständighet för att hantera effekterna av hög temperatur smält metall under gjutningsprocessen. Vanliga mögelmaterial inkluderar gjutjärn, legeringsstål och aluminiumlegering. Dessa material får inte bara uppfylla kraven på styrka och hållbarhet, utan också ta hänsyn till behållbarhet och ekonomi. När man väljer material måste ingenjörer också utvärdera de förväntade livslängd och underhållskostnader för formen för att maximera ekonomiska fördelar.

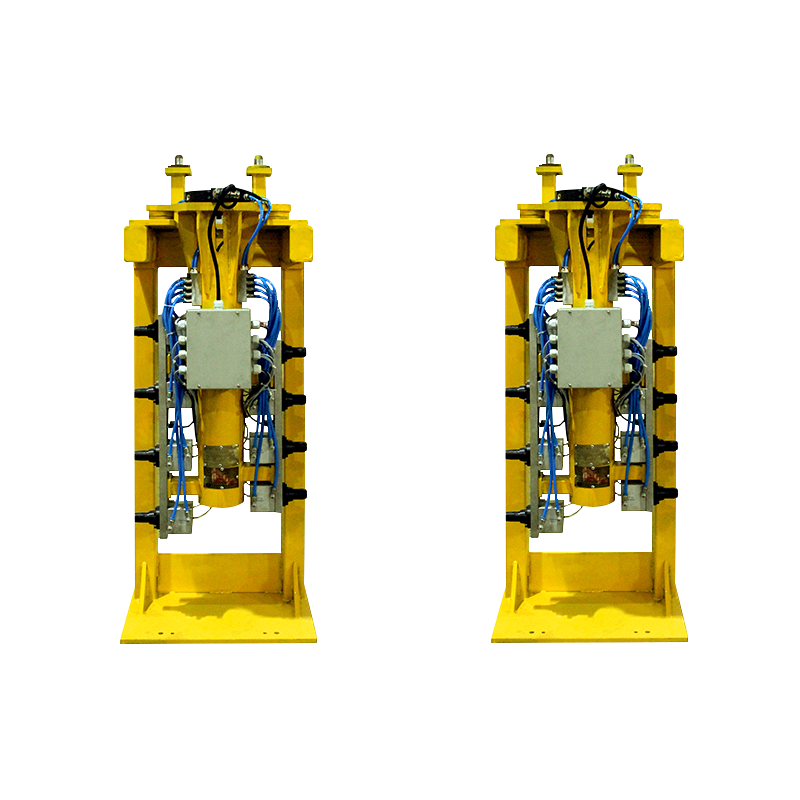

Utformningen av kylsystemet kan inte ignoreras vid mögeltillverkning. Effektiv temperaturkontroll är avgörande för gjutningsprocessen. Fluiditeten och kylningshastigheten för smält metall påverkar direkt kvaliteten på slutprodukten. Rimlig utformning av kylsystemet för formen för att säkerställa enhetlig kylning av metallen i formen kan effektivt undvika gjutningsfel orsakade av ojämn temperatur, såsom porer och sprickor. Genom att optimera layouten och flödet på kylkanalen kan gjutningseffektiviteten förbättras avsevärt och produktionskostnaden kan minskas.

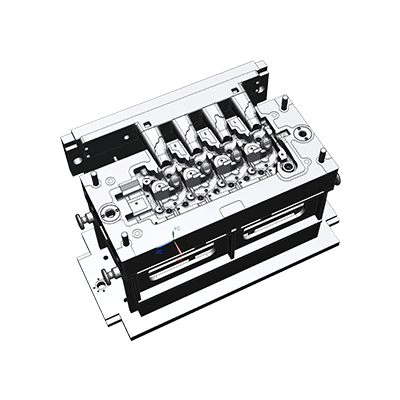

Formens bearbetningsteknologi är också en viktig faktor för att säkerställa dess prestanda. Tillverkningen av cylinderblockformar förlitar sig vanligtvis på högprecisionsbehandlingsteknologier såsom CNC-fräsning och elektrisk urladdning. Dessa processer kan säkerställa den exakta passningen för de olika komponenterna i formen och förbättra formens totala prestanda. Under behandlingen måste ingenjörer strikt kontrollera behandlingsparametrarna, inklusive skärhastighet, matningshastighet och verktygsmaterial, för att uppnå bästa bearbetningseffekt. Dessutom kan ytbehandlingen av formen inte ignoreras. Processer som polering och värmebehandling kan förbättra formmotståndet hos formen och ytkvaliteten för den färdiga produkten.

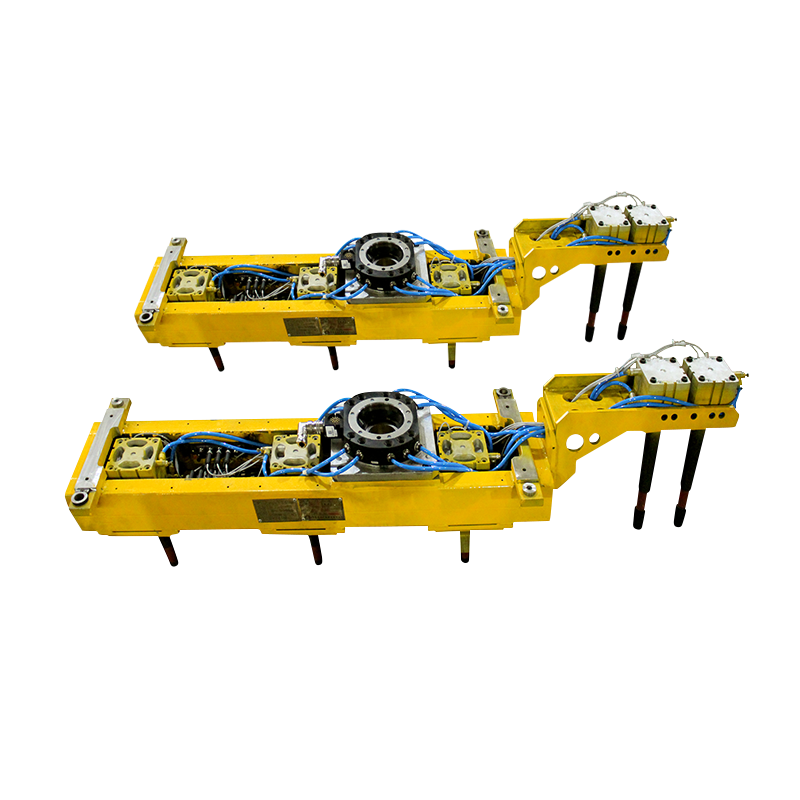

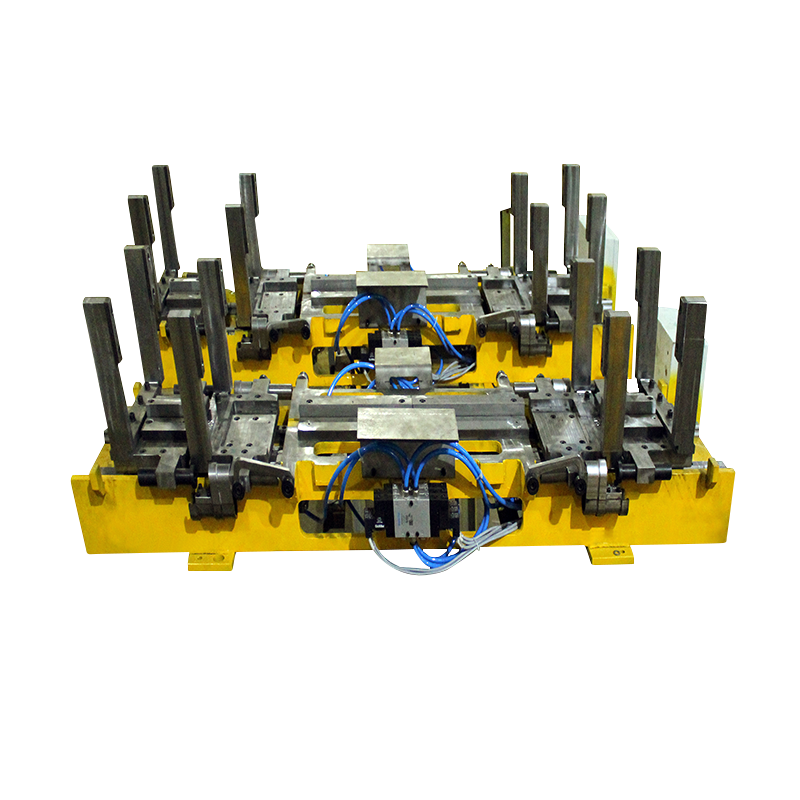

I monterings- och driftsättningsstadiet i formen är det nyckeln till att säkerställa den exakta passningen för varje komponent. Monteringen av formen kräver vanligtvis flera tester och justeringar för att säkerställa den förväntade effekten under gjutningsprocessen. Ingenjörer måste göra en omfattande bedömning av formen, kontrollera anslutningen och passningen för varje komponent och säkerställa formens stabilitet och tillförlitlighet vid faktisk användning. Genom systematisk testning och felsökning kan riskerna i produktionsprocessen effektivt minskas och kvaliteten på slutprodukten kan förbättras.

Pусский

Pусский Español

Español