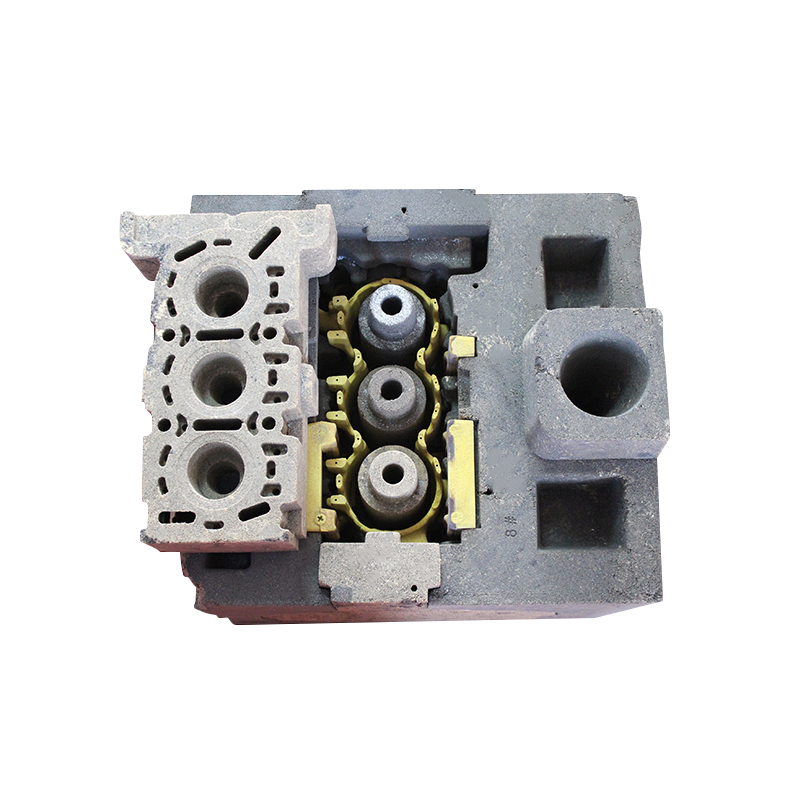

För en visuell inspektion eller detektering av fel efter dissektion har stomata en slät yta och en cirkulär form.

Orsaker:

1. Införingsriktningen för smält aluminium är orimlig eller flödeshastigheten för smält metall är för hög, vilket resulterar i sprutning;

2. För tidig blockering av avgaskanalen eller frontalkrockväggen för att bilda en virvel som omsluter luften, sådana porer ger ofta dåliga avgasområden eller djupa hålrum;

3. Eftersom laddningen inte är ren eller smälttemperaturen är för hög, avlägsnas inte mer gas i den smälta metallen, och utfällningen kan inte tömmas helt under stelningen;

4. Släppmedlet har en stor mängd gas eller används för mycket, och det hälls inte före hällning så att gasen är involverad i gjutningen, och porerna är mestadels mörkgrå yta;

5. Höghastighetsomkopplingspunkten är fel, trycket är för lågt och flödesöppningen är för liten.

Förbättringsåtgärder (förutsättning: inget flygande material under injektion)

1. Använd ren laddning, kontrollera smälttemperaturen och utför avgasningsbehandling;

2. Välj rimliga processparametrar, insprutningshastighet, höghastighetsomkopplingspunkt, energilagringstryck, insprutningskraft, flödesöppning, etc.;

3. Styr metallvätskebalansen, fyll hålrummet på ett ordnat sätt och underlätta utsläppet av gas. Det är nödvändigt att förbättra löparen;

4. Avgasslitsen och bräddavloppsslitsen måste ha tillräcklig avgaskapacitet, och vid behov öka eller förstora slaggpåsen och avgasslitsen.

5. Välj ett släppmedel med en liten mängd luft och kontrollera luftmängden.

Krympning

1. Anatomisk eller feldetektering, kaviteten är oregelbunden i form, inte slät och ytan är mörk.

2. Stora och koncentrerade krympporer är små och spridda som krympporositet.

Orsaker:

1. Under stelningsprocessen av gjutgodset, på grund av krympning, kan den flytande metallen inte kompenseras, vilket resulterar i håligheter;

2. Hälltemperaturen är för hög och formens temperaturgradientfördelning är orimlig;

3. Insprutningsförhållandet är lågt och laddtrycket är för lågt;

4. Den inre porten är tunn, området är för litet och det stelnar för tidigt, vilket inte bidrar till trycköverföring och flytande metallmatning;

5. Det finns hot spots på gjutstrukturen eller så ändras tvärsnittsarean drastiskt;

6. Den hällande mängden smält metall är för liten och det återstående materialet är för tunt så att matningseffekten inte kan uppnås.

förbättringsåtgärder

1. Minska hälltemperaturen och minska krympningen;

2. Öka det insprutningsspecifika trycket och laddtrycket för att förbättra kompaktheten;

3. Modifiera den inre porten för att göra trycköverföringen bättre, vilket är fördelaktigt för den flytande metallmatningseffekten;

4. Ändra gjutningens struktur, eliminera ackumuleringsdelen av gjutningen och gör väggtjockleken så enhetlig som möjligt;

5. Påskynda kylningen av tjocka och stora delar;

6. Förtjocka handtaget för att öka matningseffekten.

Slagghål

Det finns metallpartiklar och icke-metalliska partiklar i formgjutningen som skiljer sig från deras egna material, och deras positioner är inte fixerade. De är inte lätta att hitta vid röntgeninspektion och kan endast ses på den bearbetade ytan.

Orsaker:

1. Blanda slagg:

1) Fodret i smältugnen, överföringspaketet och hållugnen faller av;

2) Efter raffinering i smältugnen är slaggavlägsnandet inte fullständigt innan ugnen frigörs;

3) Ytavskum tas inte bort efter avgasning i överföringsförpackningen;

4) När legeringsvätskan hälls i hållugnen är avledningsspåret inte rent och inte filtrerat;

5) Vid hällning avlägsnas inte den smälta slaggen på hållugnens vätskeyta och kommer in i tryckkammaren med hällskeden.

2. Grafitblandning:

1) Kanten på grafitdegeln har fallit av och kommit in i legeringen;

2) För mycket grafit i släppmedlet.

förbättringsåtgärder

1. Använd följande metoder för att förhindra att slaggen kommer in i håligheten så mycket som möjligt

1) Reparera ugnen eller byt ut ugnsfodret i tid;

2) Smältugnen skall slagga för att färdigställas och rengöras i tid enligt processkraven;

3) Efter att överföringspåsen har avgasats måste avskummet på ytan rengöras;

4) För att säkerställa att avledningsspåret är rent måste en filteranordning installeras vid den främre änden;

5) Rengör avskummet på vätskeytan i förvaringsugnen. När du öser upp legeringsvätskan med en sked, ös upp den från vätskeytan så mycket som möjligt;

Pусский

Pусский Español

Español