Värdeeffektiviteten hos gjutformar för bilgravitation är en nyckelfaktor som gör denna gjutteknik särskilt attraktiv för biltillverkare.

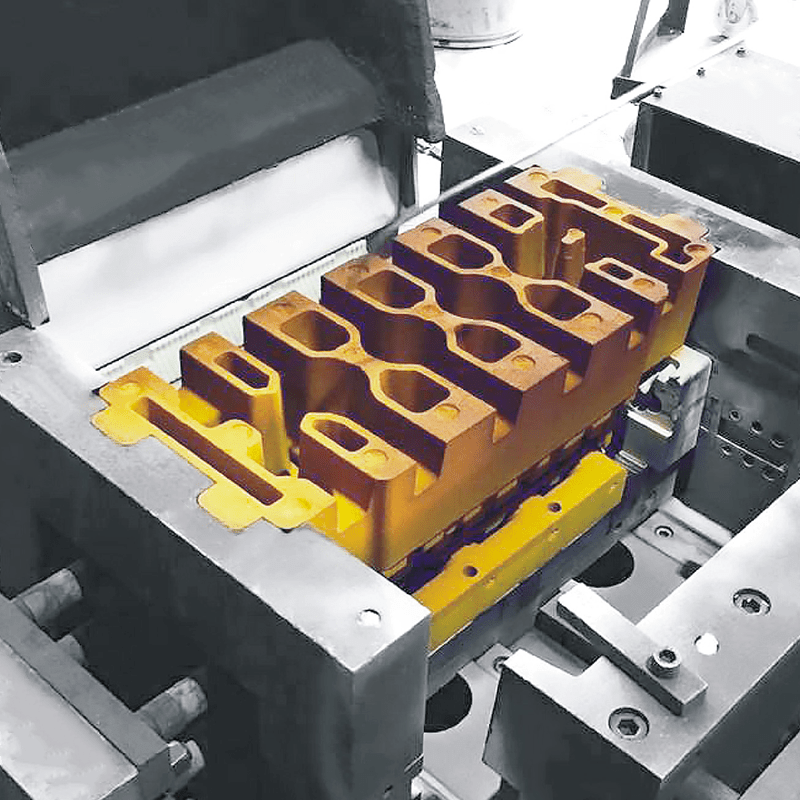

Längre formlivslängd:

Formgjutningsformar för gravitation för fordon är vanligtvis gjorda av hållbara material som metall eller järn, som ger anmärkningsvärd seghet och kan motstå alltför höga temperaturer och påfrestningar från upprepade gjutcykler. På grund av deras robusta skapelse och förmåga att klara ett par produktionskörningar, har dessa formar en längre livslängd jämfört med några andra gjuttekniker, vilket minskar behovet av vanliga formbyten.

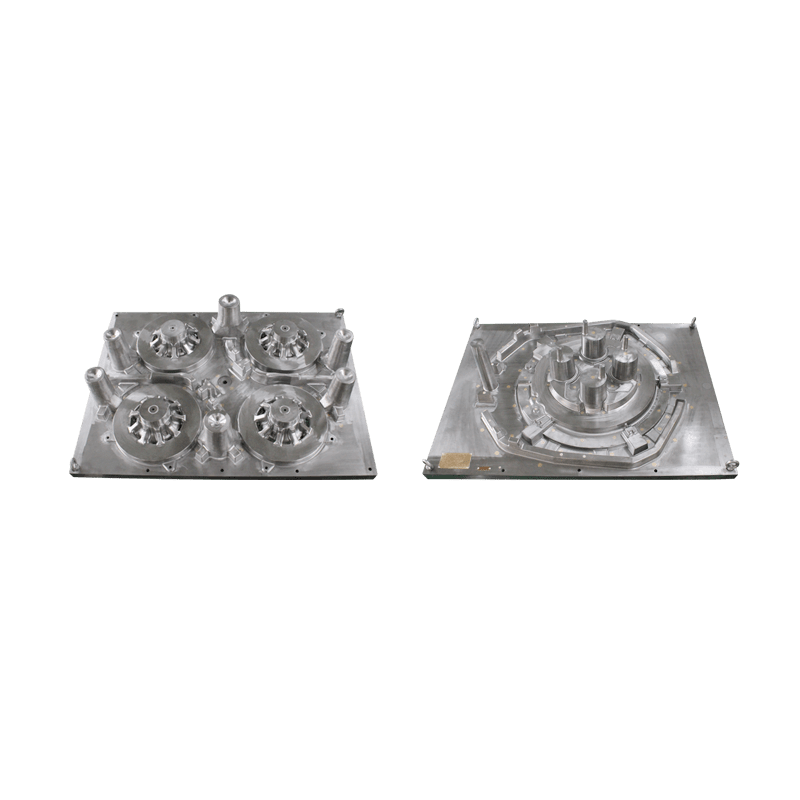

Hög produktionseffektivitet:

Gravity pressgjutformar tillåter snabba tillverkningscykler på grund av deras gröna fyllningsprocess och snabbare stelning av den smälta metallen. Den kontrollerade och enhetliga fyllningen av det ihåliga utrymmet i formen säkerställer minimalt slöseri och minskade cykeltider, vilket leder till högre tillverkningsprestanda och minskade enhetsavgifter.

Minskade krav efter bearbetning:

Tyngdkraftsgjutningssystemet ger ofta komponenter med anmärkningsvärd golvände och dimensionsnoggrannhet. Som ett slutresultat finns det mycket mindre behov av stora eftergjutningsbearbetningar eller slutförande av operationer. Denna rabatt på förnödenheter för bearbetning översätts till ekonomiska besparingar i form av hårt arbete, tid och material.

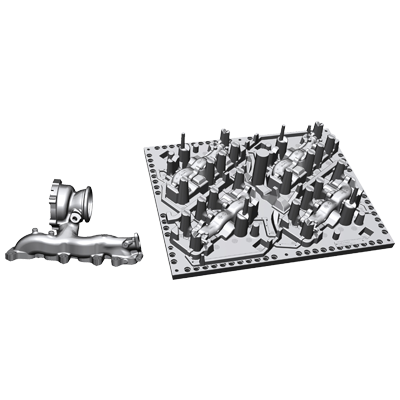

Stordriftsfördelar:

Gravity pressgjutning är väl lämpad för överdriven produktion av fordonskomponenter. När produktionsomfattningen ökar, minskar värdet enligt element på grund av stordriftsfördelar. Den initiala finansieringen av verktyg är spridd över en större mängd element, vilket gör gravitationspressgjutning mer kostnadseffektiv för massproduktion.

Lägre energiförbrukning:

Jämfört med ett fåtal andra gjutningsmetoder kräver gravitationspressgjutning vanligtvis lägre hållfasthetsförbrukning, speciellt om vakuum- eller lågtryckstekniker används. Det minskade styrkeutnyttjandet bidrar till avgiftsbesparingar och stämmer överens med bilindustrins växande betoning på hållbarhet och miljövänliga tillverkningsmetoder.

Minimalt materialavfall:

Den hanterade fyllningsproceduren vid gravitationspressgjutning resulterar i minimalt tygspill. Formarna är designade för att exakt ta emot den önskade omfattningen av smält metall, vilket minimerar överskottsmaterial och dessutom förbättrar avgiftseffektiviteten.

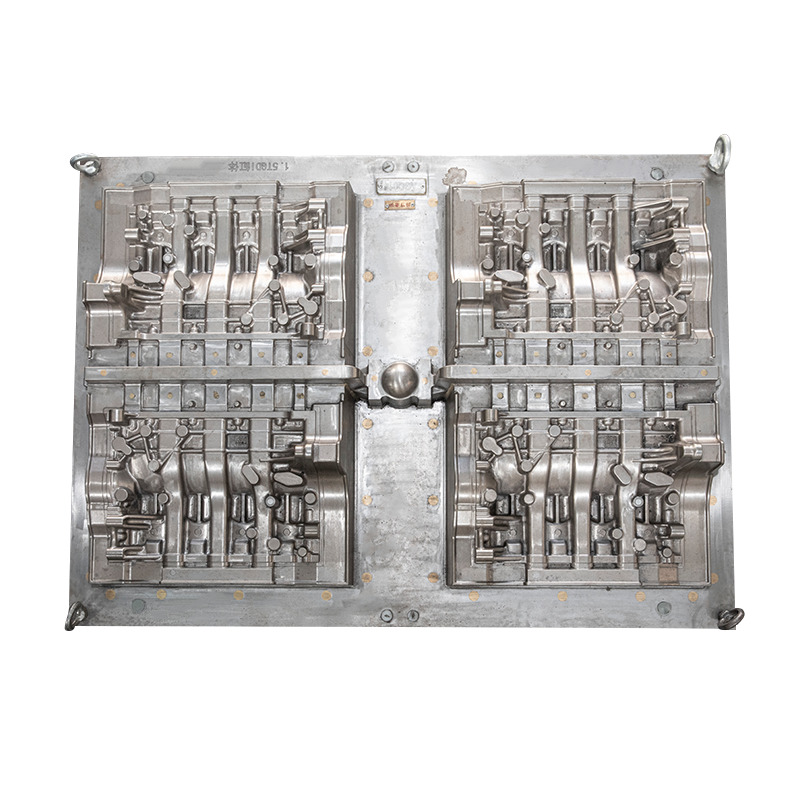

Designflexibilitet och verktygsåteranvändbarhet:

Formgjutningsformar för fordonsgravitation erbjuder layoutflexibilitet, vilket tillåter tillverkare att skapa komplicerade geometrier och problematiska funktioner med överdriven precision. Dessutom kan dessa formar modifieras och återanvändas för extraordinära produktionsserier eller för att hantera designändringar, och dessutom maximera deras priseffektivitet.

Pусский

Pусский Español

Español