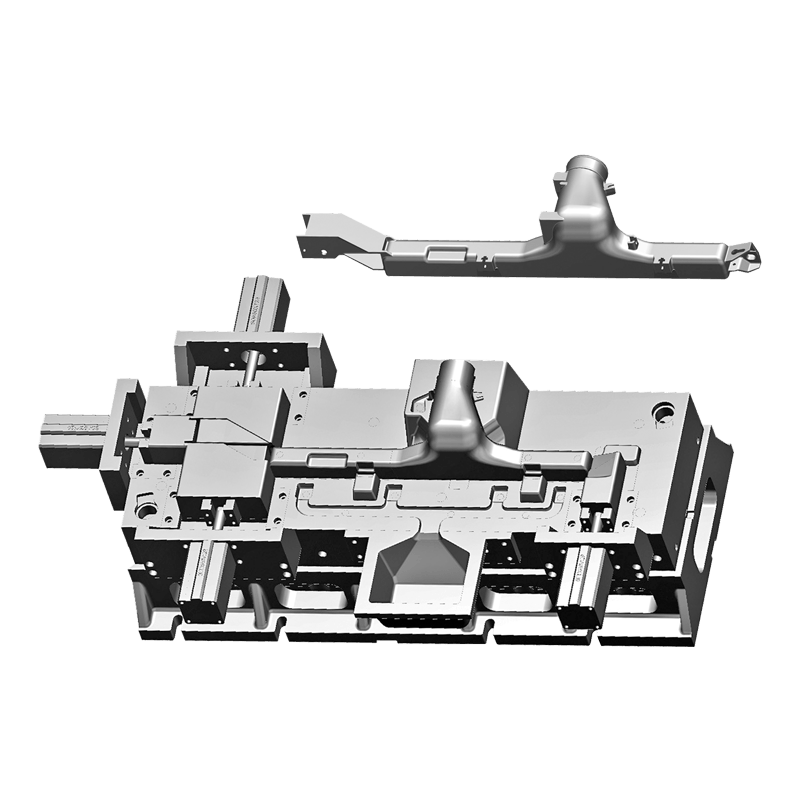

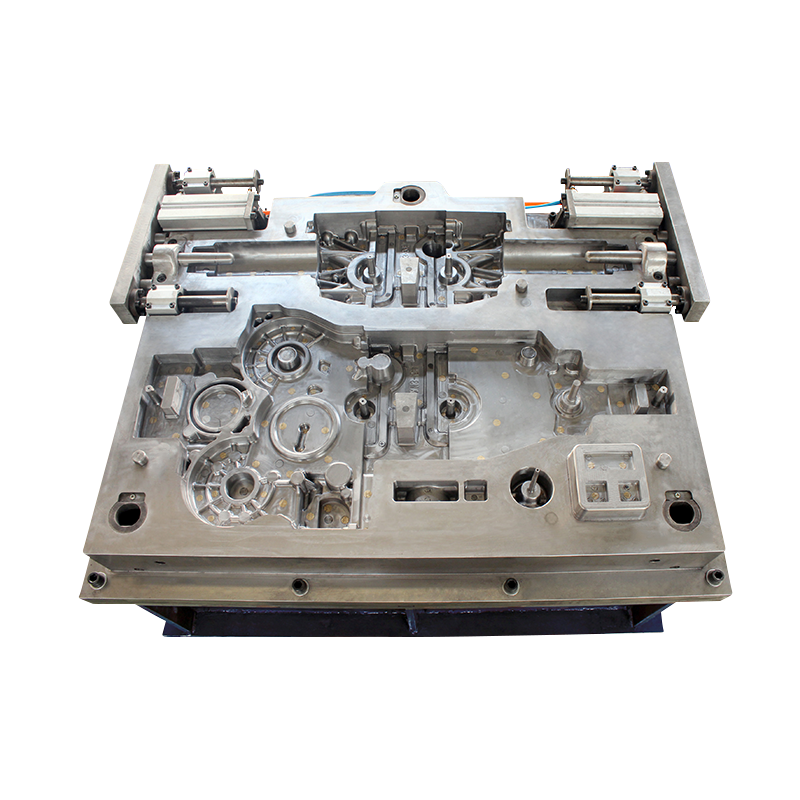

Vid produktion och bearbetning av pressgjutningsformdelar, på grund av den komplexa formen och strukturen, finns det uppenbara skillnader i tvärsnittsstorleken för varje del, så när värmebehandling utförs är uppvärmnings- och kylningshastigheterna för varje del också olika. Denna situation kan leda till bildandet av distinkta termiska spänningar, vävnadsspänningar och fasövergångsvolymer i olika delar av delen. Det orsakar onormal expansion eller sammandragning av delens volym, vilket resulterar i en stor avvikelse i dess storlek och form, och till och med sprickbildning.

Det finns många anledningar till värmebehandlingsdeformation och sprickbildning av pressgjutformar, inklusive stålets kemiska sammansättning och ursprungliga struktur, delarnas strukturella form och sektionsstorlek och värmebehandlingsprocessen. I den faktiska produktionen är deformation ofta omöjlig att helt eliminera, och graden av dess förekomst kan bara minskas så mycket som möjligt, men så länge som lämpliga åtgärder vidtas kan sprickbildning helt undvikas.

1. Förberedande värmebehandling

Den så kallade förberedande värmebehandlingen är i förhållande till den slutliga värmebehandlingen, det vill säga ett förberedande värmebehandlingssteg läggs till före den slutliga värmebehandlingen, vilket kan ge god bearbetbarhet eller mikrostruktur för den slutliga värmebehandlingen. Vanliga förberedande värmebehandlingsprocesser inkluderar glödgning, normalisering, härdning och härdning.

För den förberedande värmebehandlingen av eutektoida stålstansar, ligger fokus på att eliminera retikulerad sekundär cementit, kornförfining och inre spänningar i smide. Den specifika processen är att först utföra normaliserande behandling och sedan utföra sfäroidiserande glödgning. För stansningsformdelar bör den stabiliseras genom anlöpning vid låg temperatur. För de formar med komplexa former och höga precisionskrav, på grund av den högre risken för deformation och sprickbildning under värmebehandling, bör lämplig härdnings- och anlöpningsbehandling utföras efter att grovbearbetningen är klar och innan efterbearbetningen påbörjas. Värmebehandlingen används för att förbereda organisationen för att undvika uppkomst av sprickor så mycket som möjligt.

2. Släckningsuppvärmningsmetod och skydd av delar

Härdning och härdning är de processer som är mest benägna att deformeras och spricka delar. För vissa små gjutformar, smala cylindriska delar eller höglegerade stålformdelar etc. bör härdningsmetoden för direkt uppvärmning undvikas, men den bör förvärmas till 520 till 580 grader Celsius och sedan placeras i ett medium temperatur saltbadsugn. Värm till släckningstemperatur. Praxis har visat att deformationen av delar med denna uppvärmningsmetod är betydligt mindre än den för direkt uppvärmning och härdning i en elektrisk ugn eller efterklangsugn, och sprickbildning kan i princip undvikas.

Under härdning, om uppvärmningstemperaturen för austenitiska delar är för hög, kommer kornen att vara grova, och det är lätt att orsaka oxidation, avkolning och andra fenomen, vilket resulterar i deformation och sprickbildning av delarna; och om temperaturen är för låg kommer de inre hålen i delarna att krympa och storleken på porstorleken kommer att krympa. bli mindre. Försök därför, inom det tillåtna intervallet för uppvärmningstemperatur, att välja den övre gränsen för temperatur för härdning. För legerat stål är uppvärmningstemperaturen för hög, vilket gör att det inre hålet expanderar och porstorleken blir större. Det är bäst att välja den nedre gränsen för den tillåtna temperaturen.

Dessutom, vid härdning och härdning, är det nödvändigt att vidta åtgärder för att effektivt skydda de delar som är benägna att deformeras och spricka, så att formen och sektionen är symmetriska och den inre spänningen är balanserad. Detta gäller särskilt för delar med komplexa former. Vanliga skyddsmetoder inkluderar balning, fyllning och pluggning.

3. Optimering av kylmetod och val av kylvätska

När pressgjutformsdelarna värms upp bör de inte direkt sättas in i kylvätskan efter att de tagits ut ur ugnen, vilket lätt kommer att göra att den lokala temperaturskillnaden blir för stor och orsakar deformation och sprickbildning. Den korrekta metoden är att först kyla delarna i luften och sedan lägga dem i kylvätskan för härdning. För att säkerställa en enhetlig kylhastighet för varje del av delen, bör den roteras ordentligt efter att kylvätskan har lagts in, och rotationsriktningen är helst inte fixerad.

Valet av kylvätska är lika viktigt. För legerat stål är isotermisk härdning eller graderad härdning med varma bad med kaliumnitrat och natriumnitrit en effektiv metod för att minska deformation, speciellt för pressgjutformar med komplexa former och exakta dimensioner. Vissa porösa formdelar har egenskaperna att kyla och krympa i olja och kyla och expandera i nitrat. Den rationella användningen av två olika medier kan också minska deformationen av delar som orsakas av härdning.

4. Kontroll av tempereringsbehandling

Efter att pressgjutformsdelarna har kylts i kylvätskan bör de inte stanna i luften för länge utan placeras i en härdningsugn för härdningsbehandling i tid för att eliminera delarnas inre spänningar och minska tendensen till deformation och sprickbildning. Speciellt för vissa formgjutningsdelar som behöver bearbetas genom trådskärning, används graderad härdning och flera härdningsvärmebehandlingar före trådskärningsbearbetning, vilket effektivt kan förbättra delarnas härdbarhet, göra den inre spänningsfördelningen enhetlig och vara mindre benägna att deformeras och spricka. Under anlöpningsprocessen är det nödvändigt att undvika uppkomsten av försprödning vid lågtemperaturhärdning och försprödhet vid högtemperaturhärdning.

Pусский

Pусский Español

Español