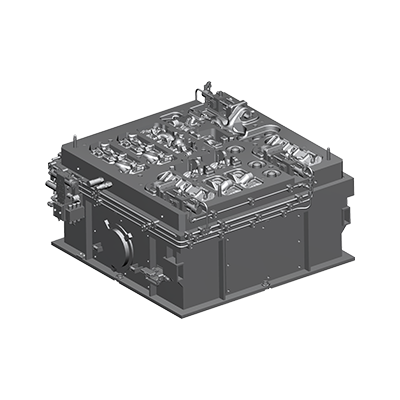

Löparen och grindsystemet in gjutning av pressgjutformar är kritiska komponenter som spelar en avgörande roll för effektiviteten och kvaliteten på gjutningsprocessen.

Löparsystem:

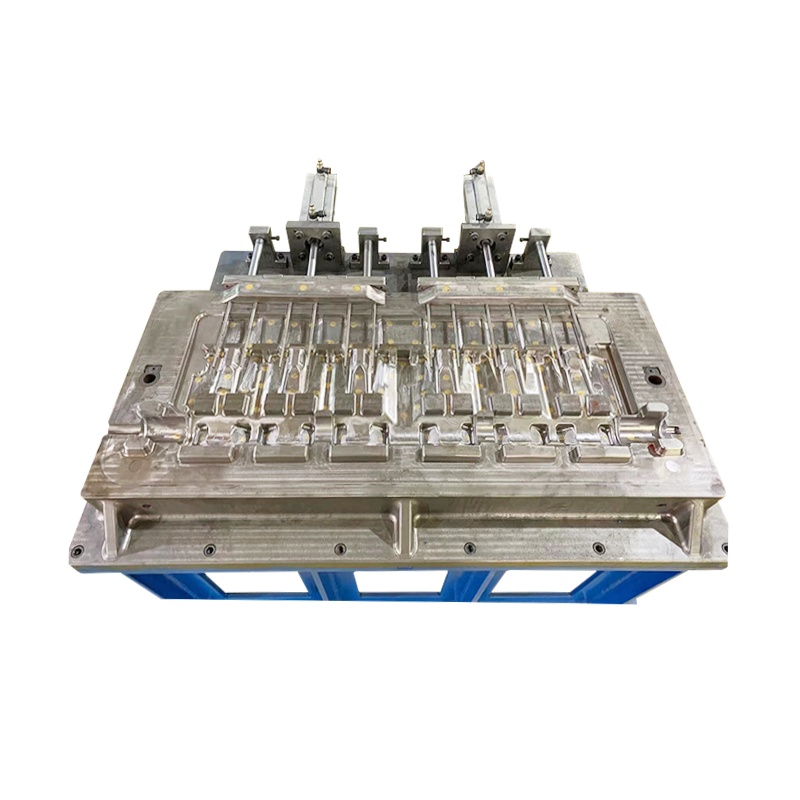

Löparsystemet är nätverket av kanaler och passager som leder smält metall från injektionspunkten (vanligtvis inloppet) till formhåligheten. Den fungerar som en ledning genom vilken metallen flyter, och dess design påverkar gjutningsprocessen avsevärt. Här är några viktiga överväganden angående löparsystemet:

Löparetyper: Det finns olika typer av löpare, var och en lämpad för olika pressgjutningsscenarier:

Sprue Runner: Detta är huvudkanalen som förbinder injektionspunkten med formhåligheten. Det är vanligtvis den första ingångspunkten för den smälta metallen.

Löpargrenar: Sprue-löparen grenar sig ofta ut i flera kanaler som leder till olika delar av formen. Dessa grenar ser till att metallen fördelas jämnt till alla sektioner av formen.

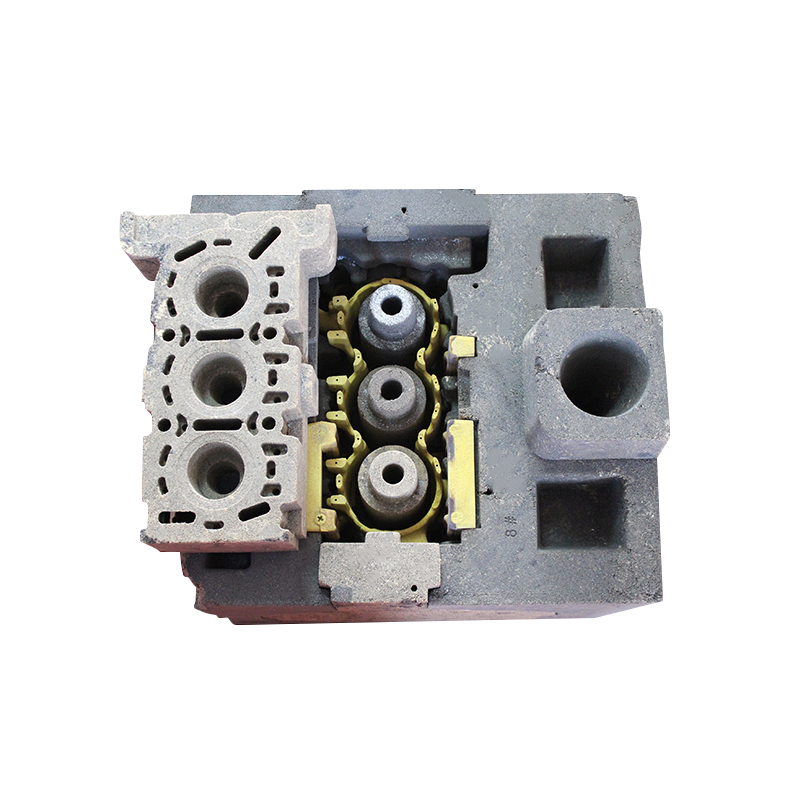

Cold Runners vs Hot Runners: Vid kallkammarpressgjutning används kalla löpare (ouppvärmda kanaler), som kan vara en källa till avfallsmaterial. Däremot används heta löpare (uppvärmda kanaler) i varmkammarpressgjutning för att minimera spill eftersom metallen förblir smält i kanalerna.

Optimering av löpardesign: Målet med löpardesign är att minimera turbulens och säkerställa ett jämnt metallflöde genom hela formen. Detta hjälper till att förhindra defekter som luftinstängning och möjliggör konsekvent gjutkvalitet.

Löparstorlek: Löparens storlek påverkar hastigheten och trycket hos den smälta metallen när den färdas genom systemet. Ingenjörer måste hitta en balans mellan att minimera materialspill (små löpare) och upprätthålla ett effektivt metallflöde (större löpare).

Portsystem:

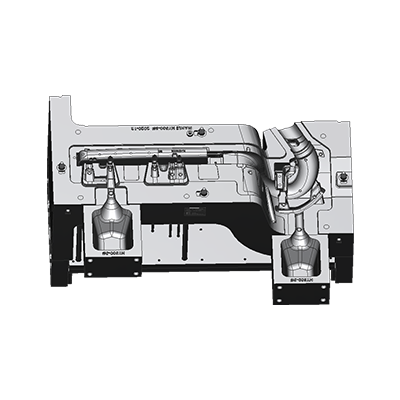

Grindsystemet inkluderar grindarna, som är de smala öppningarna genom vilka smält metall kommer in i formhåligheten från löparsystemet. Utformningen av grindsystemet är lika avgörande för att säkerställa en framgångsrik pressgjutningsprocess. Här är viktiga överväganden angående grindsystem:

Porttyper: Olika grindtyper väljs baserat på faktorer som detaljgeometri, material och önskad gjutkvalitet:

Sprue Gate: Detta är en direkt koppling mellan löparen och formhålan. Det används ofta för enkla delar med enkla geometrier.

Kantport: Belägen vid kanten av delen, minimerar denna grindtyp synliga grindmärken på den färdiga produkten. Den är lämplig för delar med kritiska kosmetiska krav.

Fläktport: Fläktgrinden fläktar ut när den kommer in i formhålan, vilket kan hjälpa till att fördela metallen jämnt. Det är användbart för delar med tjockare sektioner.

Subgate: Denna grindtyp är placerad under delen och är användbar för delar som kräver minimal trimning efter gjutning.

Portplacering: Ingenjörer väljer noggrant portplatsen för att säkerställa att den smälta metallen flyter smidigt in i formhåligheten utan att orsaka turbulens eller defekter. Portplacering bestäms ofta utifrån detaljens geometri och önskat utseende på den färdiga produkten.

Portstorlek: Storleken på grinden påverkar hastigheten med vilken smält metall kommer in i formhåligheten. En större grind möjliggör snabbare fyllning, men det kan öka risken för turbulens och defekter. Korrekt grinddimensionering är avgörande för att bibehålla gjutkvaliteten.

Portventilation: För att förhindra luftinstängning och säkerställa ett jämnt metallflöde är portarna ofta utformade med ventilationsfunktioner. Ventilering gör att luft och gaser kan strömma ut när formhåligheten fylls med smält metall, vilket minskar risken för defekter som porositet.

Borttagning av grind: Efter gjutning måste grinden tas bort från slutprodukten. Valet av grindtyp och dess placering bör överväga att det är lätt att ta bort grinden utan att skada delen.

Pусский

Pусский Español

Español