Tillverkningsprocessen av formar för bilmotorer har utvecklats avsevärt under åren, drivet av tekniska framsteg och behovet av ökad precision, effektivitet och flexibilitet.

Traditionell tillverkningsprocess

Den traditionella tillverkningsprocessen av formar för bilmotorer involverar flera väletablerade steg:

Design och prototyper:

Ingenjörer skapar detaljerade konstruktioner av formarna med hjälp av programvara för datorstödd design (CAD).

Prototyper produceras ofta genom subtraktiva tillverkningsprocesser, såsom fräsning eller svarvning, för att validera designen innan fullskalig produktion.

Verktygstillverkning:

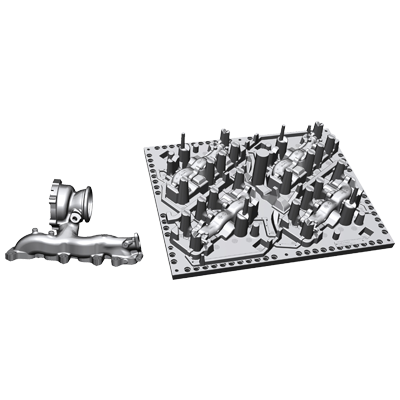

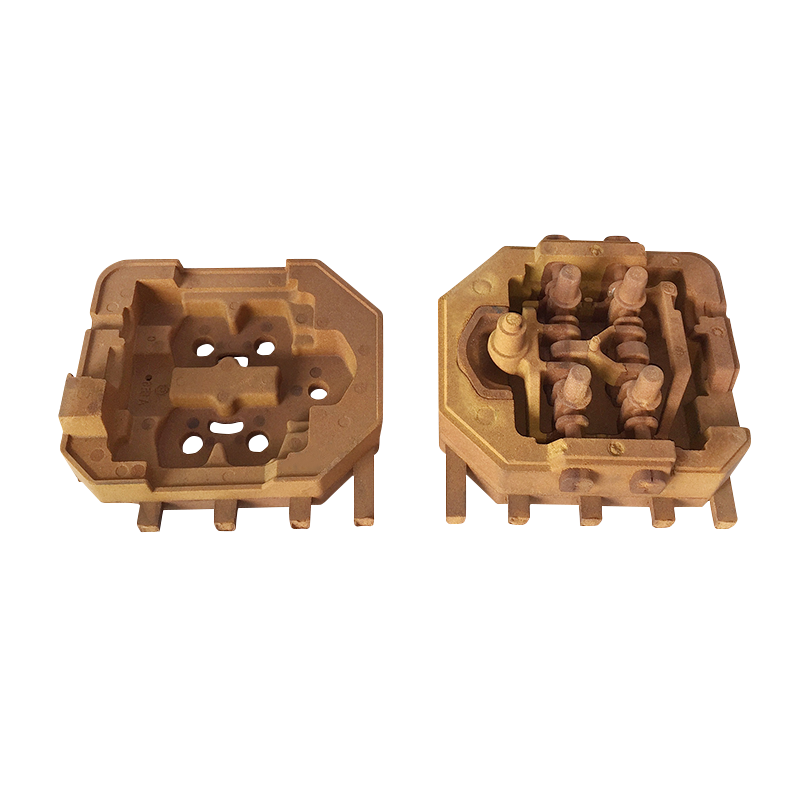

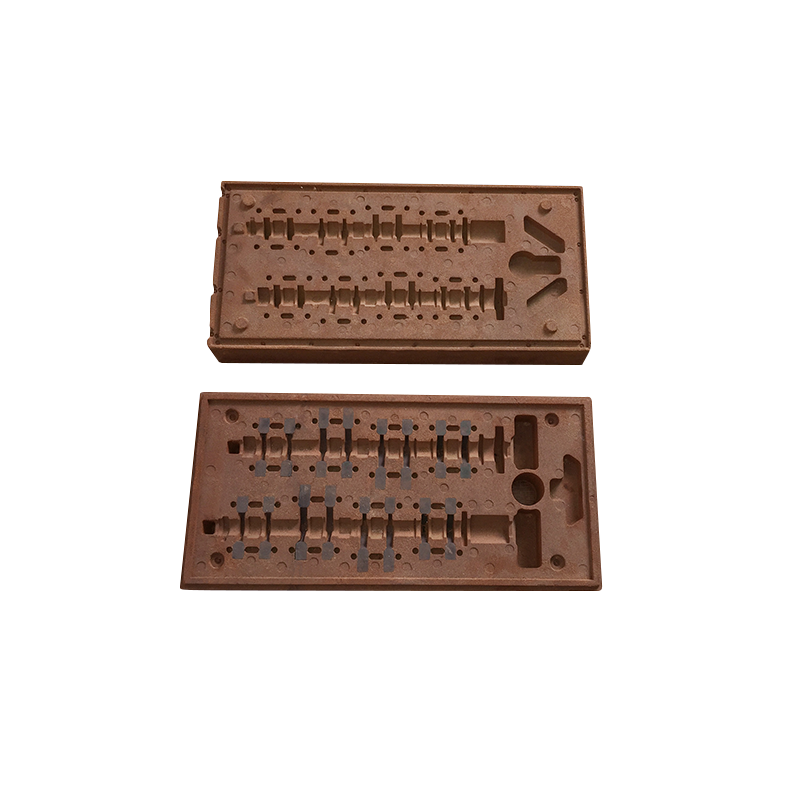

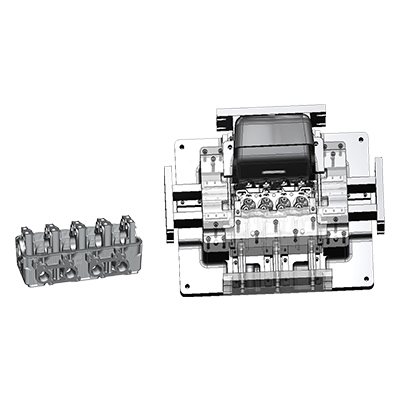

Verktygstillverkning inkluderar tillverkning av olika formkomponenter som kavitetsinsatser, kärninsatser, kylkanaler och löparsystem.

Konventionella bearbetningstekniker, såsom fräsning, svarvning, slipning och elektrisk urladdningsbearbetning (EDM), används för att forma dessa komponenter från block av högkvalitativt verktygsstål eller andra utvalda material.

Komplexa geometrier uppnås genom noggrann precisionsbearbetning, inklusive mikrofräsning och mikroborrning.

Värmebehandling och ytbehandling:

Formkomponenterna genomgår värmebehandlingsprocesser för att förbättra deras hårdhet, seghet och hållbarhet.

Ytbehandlingstekniker som polering eller beläggningar används för att minska friktionen, förbättra materialflödet under formsprutning och förlänga livslängden på formkomponenterna.

Montering och testning:

De enskilda formkomponenterna sätts ihop för att bilda den kompletta formstrukturen.

Rigorösa tester utförs för att säkerställa att formen uppfyller designspecifikationer, dimensionella toleranser och prestandariktmärken.

Tekniska framsteg

Teknologiska framsteg revolutionerar tillverkningsprocessen för bilmotorformar, vilket leder till ökad precision, effektivitet och anpassningsförmåga. Några viktiga innovationer inkluderar:

Additiv tillverkning (3D-utskrift):

Additiv tillverkningsteknik, såsom selektiv lasersmältning (SLM) eller direkt metalllasersintring (DMLS), används för att tillverka formkomponenter.

3D-utskrift möjliggör skapandet av komplexa geometrier som är utmanande att uppnå genom traditionella bearbetningsmetoder. Denna flexibilitet i design kan leda till optimerade kylkanaler och andra intrikata funktioner.

De snabba prototypfunktionerna hos 3D-utskrift möjliggör snabbare designiterationer och validering.

Avancerad CNC-bearbetning:

CNC-bearbetning med hög precision fortsätter att utvecklas med utvecklingen av fleraxliga maskiner och höghastighetsspindlar.

Dessa framsteg möjliggör ännu finare toleranser och jämnare ytfinish, avgörande för precisionsformkomponenter.

CAM-mjukvaran, som genererar verktygsbanor för CNC-maskiner, har blivit mer sofistikerad, vilket optimerar bearbetningsstrategier för effektivitet och noggrannhet.

Smart Manufacturing and Industry 4.0:

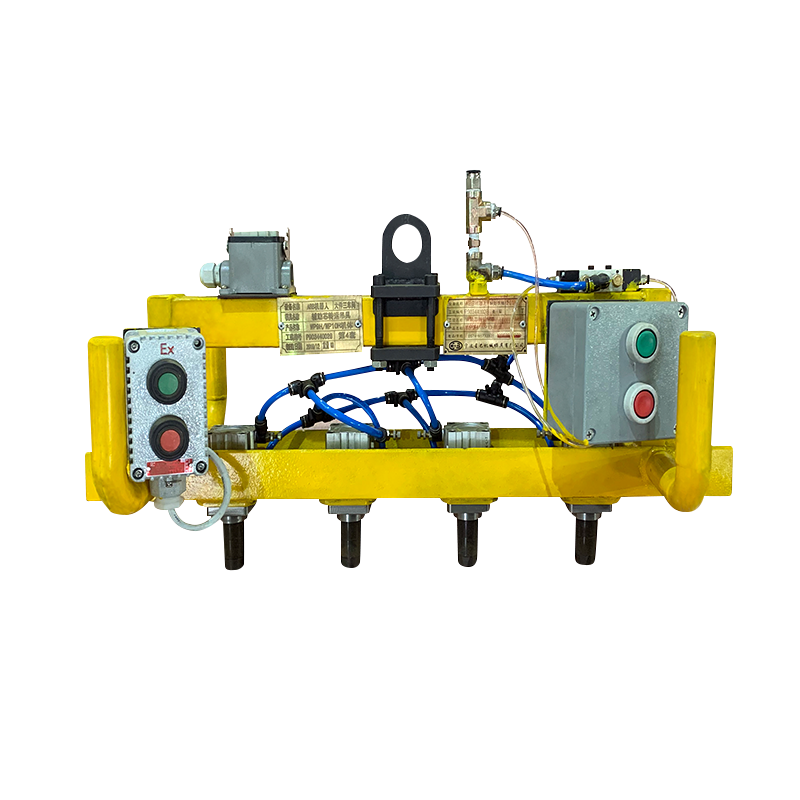

Tillverkning av bilmotorformar integreras med smarta tillverkningsprinciper. Sensorer inbäddade i formar samlar in realtidsdata om faktorer som temperatur, tryck och slitage.

Dessa data används för förutsägande underhåll, vilket säkerställer att formar servas och byts ut innan de misslyckas, vilket minimerar stilleståndstiden.

Automation och robotik används i allt större utsträckning för uppgifter som materialhantering, kvalitetsinspektion och till och med vissa bearbetningsprocesser.

Simulering och virtuell prototyp:

Användningen av simuleringsprogram har ökat i betydelse. Det tillåter ingenjörer att förutsäga hur formkonstruktioner kommer att prestera innan fysiska prototyper byggs.

Virtuell prototyping hjälper till att optimera design för faktorer som formfyllning, kylning och delkvalitet.

Detta minskar behovet av kostsamma fysiska iterationer och accelererar utvecklingscykeln.

Pусский

Pусский Español

Español