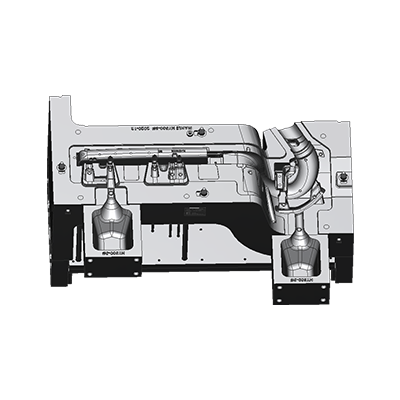

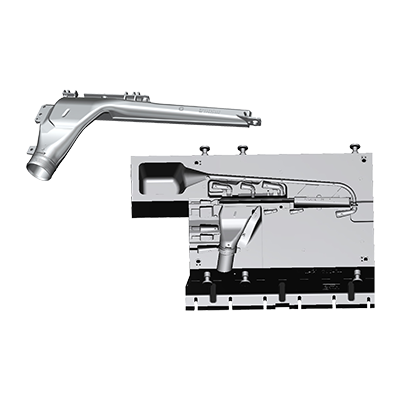

Om du är involverad i tillverkningen av Avgasrör , du kanske undrar hur de skapas. Avgasrör har en komplex struktur, och den inre håligheten i en form måste vara mycket exakt. För att uppnå detta är 3D-skanningsteknik avgörande. Genom att använda 3D-skanningsteknik kan formtillverkaren exakt bestämma avvikelserna från designritningarna. Denna process minskar arbetskostnaderna samtidigt som produktkvaliteten förbättras.

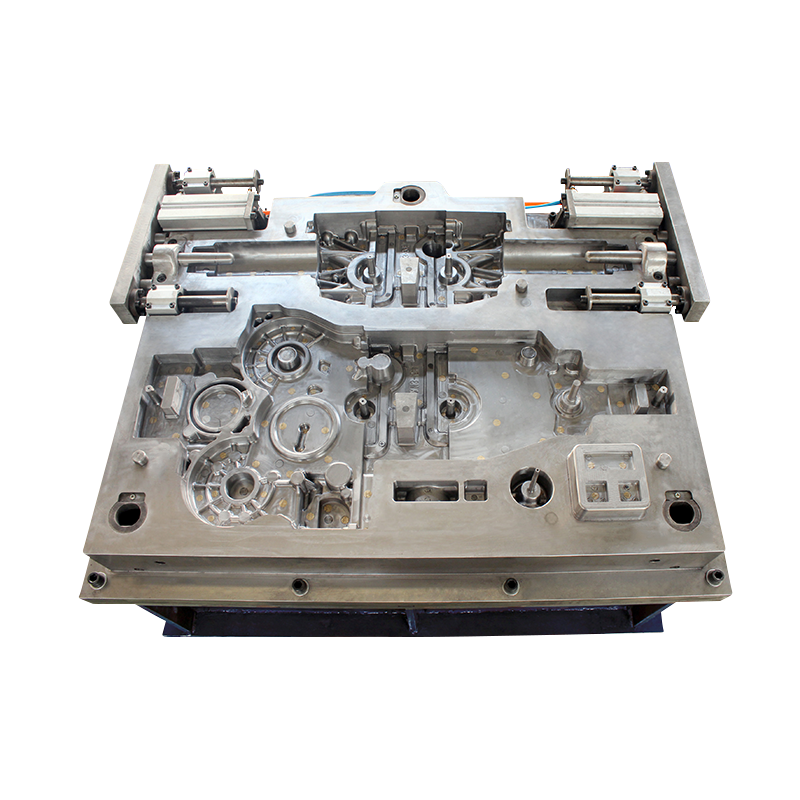

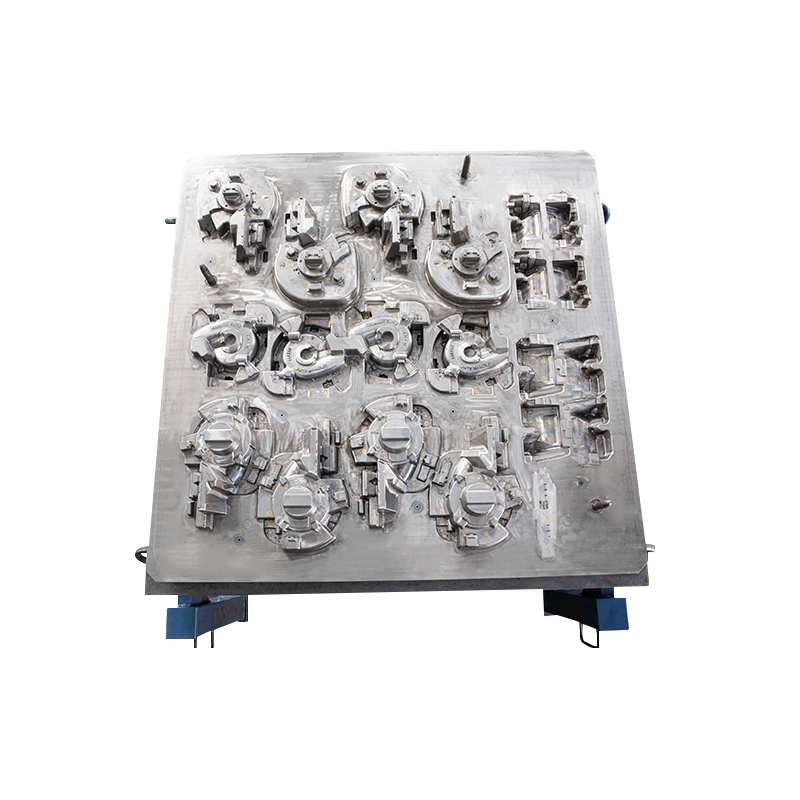

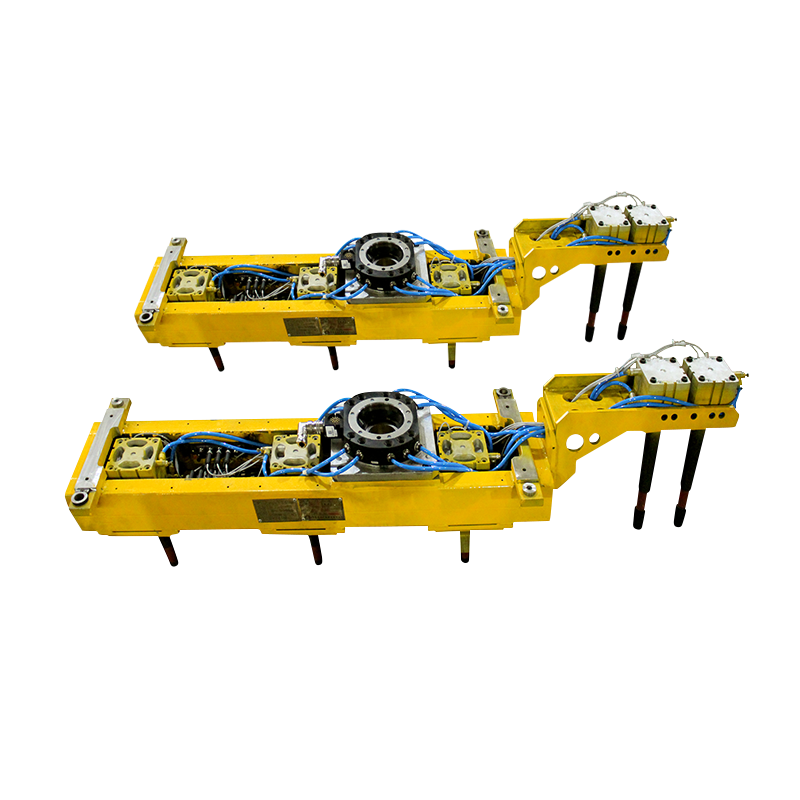

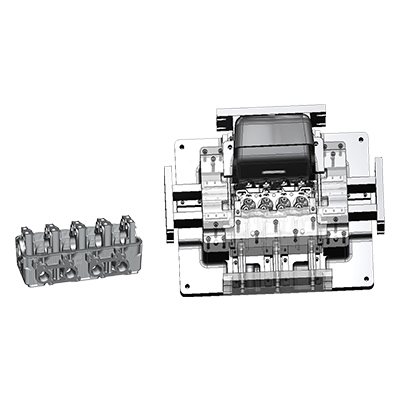

Injektionsformar är viktiga verktyg vid tillverkning av avgasrör för bilar. Dessa formar är designade för att skapa en form i plast som passar ett avgasrör. De är också kända som processinsatser. Sprutformar används vanligtvis för specialprodukter med mycket höga avgaskrav under tillverkningsprocessen. Till exempel används en kolfiber avgasrörform för bilmotorer. I det här fallet har formen två små urtag fram och bak på modellen. Insatsens huvud passar i dessa urtag.

Den främre formen har en konvex grind. Utan en utmattande nivå kommer instängd luft att fångas och bränna plasten. För att komma till rätta med detta bör två små urtag ovanpå den konvexa porten gjutas till en insatsstruktur. När materialet strömmar till G-punkten släpper insatsstrukturen ut den instängda luften ur formen. Den passar ihop med passningspositionen för ett litet insatshuvud.

Ett dåligt avgas ger stort mottryck vilket gör att plastsmältan inte fyller formen. Ett dåligt mögelavgas kan också bromsa insprutningsprocessen, vilket gör att tryckhållningstiden ökar och cykeltiden förlängs. Detta påverkar produktionseffektiviteten negativt. Dessutom kan den frätande gasen i formen bilda en skala på kavitetens yta, vilket minskar livslängden på formen även under normala förhållanden.

Pусский

Pусский Español

Español